静電・電着・粉体塗装の高品質なハンガー剥離に

PCP社製『熱分解式塗膜剥離炉』

- ∨ 塗膜の剥離や除去課題を解決する「熱分解式剥離炉」の特徴

- ∨ 熱分解式剥離とは?

- ∨ 熱分解式剥離のメカニズム

- ∨ 熱分解式剥離に適している塗膜と治具

- ∨ 熱分解式剥離炉の仕様

- ∨ 治具剥離例

- ∨ 熱分解式剥離炉の導入事例

- ∨ カタログダウンロードはこちら!

塗装ハンガーや塗装治具を変形させずボタン一つで50%コスト削減!

高品質な塗膜剥離が可能な米国PCP社製「熱分解式塗膜剥離炉」

これまで、塗装治具などの蓄積した塗膜を剥離するためには、熱をかけたり、摩擦力や毒性の高い剥離剤を使用していました。

そのため、熱により塗膜が発火したり、物理的な剥離では治具やワークの変形や傷、そして塗膜を剥離する剥離剤では毒性のあるものが多く作業者に危険があるだけではなく、一度に多くの治具やワークを剥離する際は、それらが接触している面は綺麗に剥離できないなど、剥離品質が安定しませんでした。

しかし、米国PCP社製「熱分解式塗膜剥離炉」はこの課題を、熱分解方式で解決いたします!

塗膜の剥離や除去課題を解決する「熱分解式剥離炉」の特徴

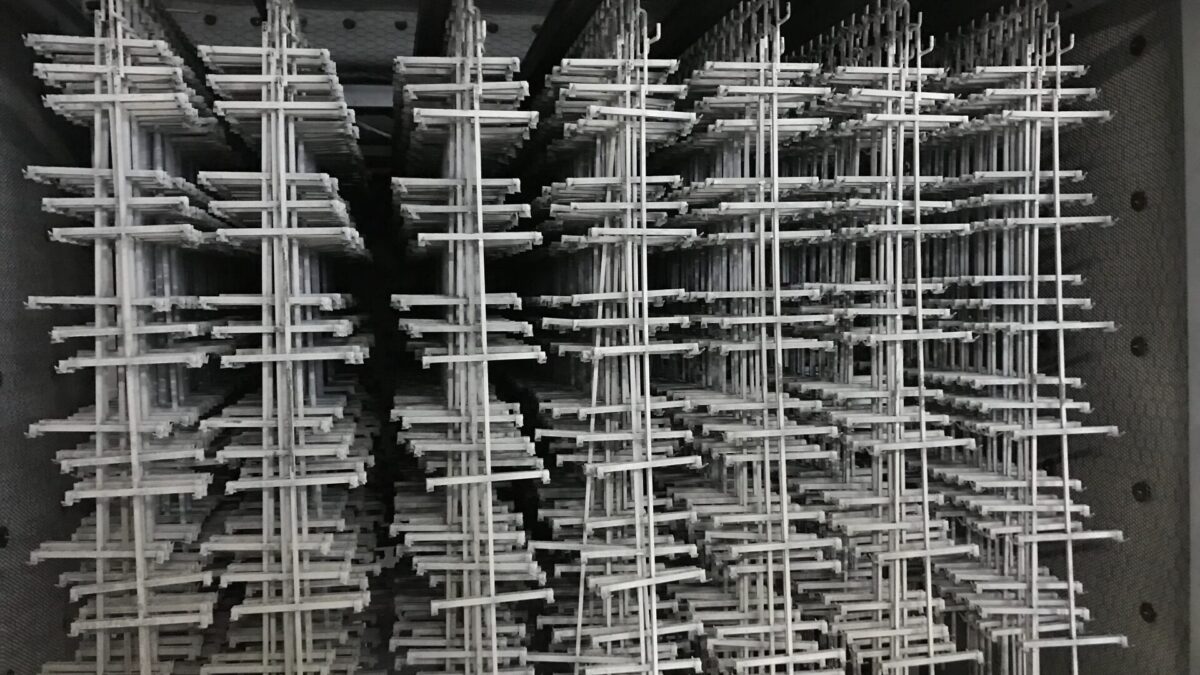

安定した剥離品質

専用ラックへ塗装ハンガーを掛け、炉内へ投入するため、課題としていた接触箇所の「剥離不良」を起こすことは無く、熱分解による治具やワークの全面剥離が可能です。

時間短縮・コスト低減

熱分解による高い剥離品質は、剥離不足を解消するため、ゴミ・異物起因の塗装不良低減し、塗装品質を向上させます。

また、物理的な力を掛けた剥離ではないため、治具を損傷させることがないため、塗装治具を余分に所持したり、頻繁に交換や修理をする必要がありません。

そのため、時間とコストの削減に繋がります。

高い安全性

薬品を使用する剥離ではないため、作業者への安全を確保できるだけだは無く、特許を取得している制御システムが過熱の予測を行い、散水により過熱を防止するため、塗膜からの発火が起きることはありません。

また、標準安全装置も搭載しているため、異常を感知した際には緊急停止する高い安全性を兼ね備えています。

簡単な操作性

タイマーを任意に設定し、ボタンを1つ押すだけで、塗膜剥離の開始から終了までを自動で行います。

熱分解式剥離とは?

熱分解とは、治具やワークに付着している塗膜に熱を与えることで、塗膜に含まれる有機物をガス化し分解する方式です。

この剥離方法を活用し、塗膜を分解、そして無機物に炭化させることで剥離を可能としています。

そのため、粉体塗装などで付着した分厚い塗膜に対しても綺麗に塗膜を剥離することができる高い剥離品質を実現しています。

熱分解式剥離のメカニズム

熱分解式剥離は以下のメカニズムによって行われます。

ステップ1:

炉内を427℃に維持するメインバナーが有機物である塗膜を分解します。

ステップ2:

分解された塗膜から発生する有機ガスを871℃の温度でアフターバーナーが完全に分解。

ステップ3:

有機ガスの発生が無くなると、メインバーナーが効率よく酸素を取り込むよう、自動でスイッチのONおよびOFFを繰り返し、炭化を促進させます。

ステップ4:

完全に炭化し炉内温度が下がると、熱分解の工程が終了し手で触っただけでボロボロろ塗膜が落とせるため、高圧洗浄や叩き落とすなどの方法で炭化した塗膜を除去します。

熱分解式剥離に適している塗膜と治具

剥離に適している塗膜

・溶剤や粉体塗料といった焼付け型塗料。

・電着塗料など、2液で反応が終了している塗膜。

剥離に適している治具

・通電不良を回避する必要がある電着塗装用の治具や粉体塗装用の治具

・薬品だけでは処理しきれない大きさの大型治具

※ラッカー塗料や未硬化塗料、白の顔料に含まれる酸化チタンなどの無機物には不向きです。

熱分解式剥離炉の仕様

| 燃料 | 天然ガス、プロパンガス |

| 電源 | 110-125ボルト、50-60ヘルツ、単相、5-10A消費電流 |

| 水供給 | 最小圧力40psi;水噴射システムの最大圧力40psi。最大流速5-7gpm(15ℓ/分間) |

| 標準サイクル時間 | 4-6時間に冷却時間を加える。タイマーは0-12時間調節可能で、50と60ヘルツで二重周波数の目盛盤がある(自動特性が利用可能)。 |

| 標準サイクル温度 | 750o-800oF(399-430℃) |

| 汚染標準 | 最新のE.P.A標準に合致する。 |

| 安全衛生基準 | 最新のO.S.H.A連邦基準に合致する。N.F.P.A.86に合致するように配置することができる。 |

| 保険基準 | ほとんどの国家と地方規約に合致する。工場主相互保険、またはIRI基準に合致するように配置することができる。 |

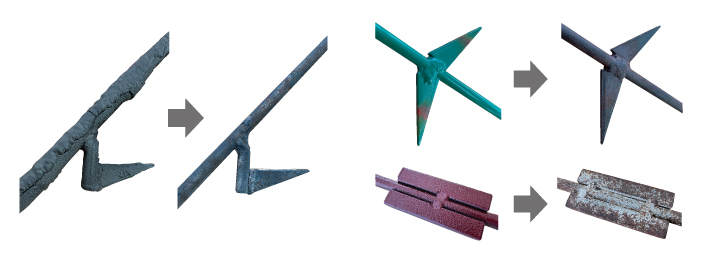

治具剥離例

従来とは異なる剥離方式で実現した塗膜の剥離品質は、世界各国で大きな評価を得ています。

そのため、約8000台以上の導入があり、日本国内においても10台以上の納入実績が信頼の証となっています。

熱分解式剥離炉を導入したお客様の事例も掲載しておりますので、ぜひご覧ください。

熱分解式剥離炉の導入事例

米国PCP社製「熱分解式剥離炉」を実際に導入し、効果を実感したお客様の事例はこちら!

カタログダウンロードはこちら!

試作・装置の見学も可能!

熱分解式剥離炉を導入されたお客様先へ赴き、機能や特徴を実際にご覧いただきながら、その性能、効果を体感していただけます。

専門スタッフがご案内いたしますので、ご質問や疑問点についてもお気軽にお尋ねください。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー