「粉体静電ガンシステム」

導入事例

コロナ帯電式静電ガンのデメリット「凹部への入り込みの悪さ」を払拭!

長野県 スチール製品塗装業の悩みを解決した粉体静電塗装機の導入事例

改善キーワード:業務効率改善、生産性向上、塗着効率向上、コスト削減、粉体静電塗装

長野県 スチール製品製造・販売 A社様

お客様のお悩み

ロッカーなどのスチール製品製造と販売を手掛けるA社様。

多品種の製造を粉体静電塗装で行っていますが、被塗物凹部への塗料の入り込みが悪く、その補正作業のための追加人員、作業時間増加による作業効率低下にお困りでした。

同社の生産環境に最適なご提案を行うため、まずは現場の状況確認からスタートしました。

現状の確認

人数と工数が取られる原因の調査をしたところ、使用する静電ガン(コロナ帯電式)によるファラデーゲージ効果で凹部分への付着不良が発生していました。コロナ帯電式は塗料の材質を選ばないメリットがある一方、電界が伝わりにくい凹部への付着が弱いというデメリットがあります。

A社様は使用する粉体に対応するためコロナ帯電式を用いており、デメリットの部分は自社で工夫し人員と時間を割いて作業せざるを得ない状況でした。また、静電ガンのエアー圧により、付着後に粒子が飛散していることも判明、このことも凹部への付着を弱めている要因でした。

NCCの提案

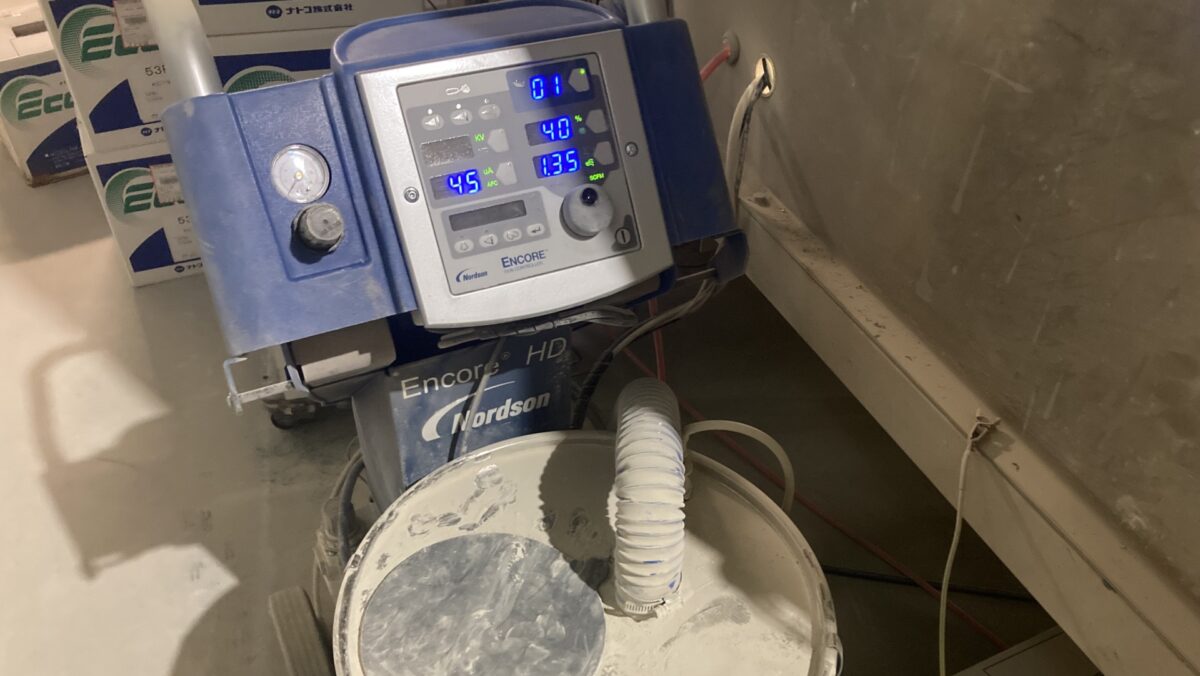

使用する粉体塗料の材質に合わせるためコロナ帯電方式は活かしたまま、凹部への入り込み性向上のため、エアー量が従来の⅓となる静電ガンシステムの導入をご提案しました。

次世代の高密度低速スプレー技術を適応し、粉体粒子が霧のように柔らかく凹部内部まで入り込むことで高塗着効率を可能とし、エアー圧による飛散防止、塗料ロスの改善にも繋がります。また、導入前に効果を確認いただくため、デモ機での塗装テストを実施しました。

導入効果

エアー量の少ない静電ガン導入で凹部内部までしっかりと粉体塗料が入り込み、塗着効率向上、補正作業工程の排除、省人化を実現しました。また、塗料ミストが凹部に充満することがなくなり塗装状態を目視で確認することも容易になりました。

凹部の付着不良を改善したことで、省人化や塗着効率向上による塗料ロス削減など、工程全体のランニングコストの削減を実現しました。

お客様の声

「粉体塗料の付きまわりが良く、作業がスピーディーに進みストレスなく塗装ができるので大変助かっています。」

「以前のガンは重量があり取り回しが大変でしたが、導入したガンは軽くてびっくりです。」

と、凹部への塗装の改善だけでなく、作業者の方の働きやすさにも繋がり大変お喜びいただけました。

弊社はこれまでの経験や知見に基づき、お客様毎に最適なご提案が可能です。

この事例に関する内容については、お気軽にお問い合わせ下さい。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー