旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

高塗着効率×塗装効率向上を実現!

長野県(株)星野様の新工場を支える塗装設備の事例

改善キーワード:塗料使用量削減、塗着効率、生産性向上、塗膜品質

長野県 塗装業 株式会社星野様

会社紹介

長野県佐久市で、主に地域企業の塗装やスクリーン印刷を請け負っている株式会社星野様。お客様に寄り添ったより良い塗膜の提供に加え、地元の高校生の職場体験受け入れや、デザインや動画制作といった能力を持つ社員の特色を活かした自社商品の開発に精力的に取り組んでおられます。

導入のきっかけ

旧工場で溶剤塗装と粉体塗装を行っていた同社は、依頼が増えたことにより狭い旧工場だけでは作業が追いつかず、新工場の設立を決めました。

そこで、依頼が増えている粉体塗装専用の新工場を建設するにあたり、粉体塗装機や塗装ブースの選定について、ご相談いただきました。

その際、生産性向上のために大型ワークを2人の作業者が対面で塗装できるような、大型塗装ブースが同社からのご要望でした。

導入商品

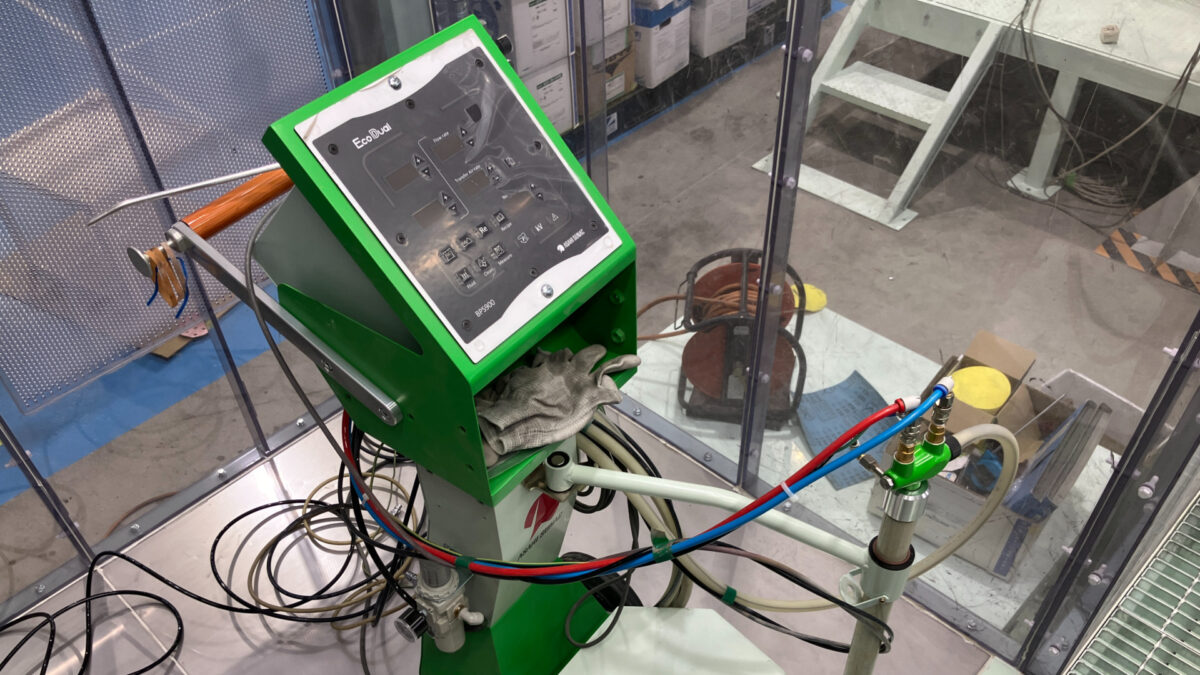

今回、旭サナック製の「粉体塗装ブース」および粉体塗装機「ECO-Dual」を導入しました。

粉体塗装ブースについては、2人の作業者が対面式で大型ワークを塗装できる十分な大きさを確保しています。

対面式とすることで、1人がワークの表面を塗装した後に、対面にいるもう1人の作業者のもとへワークを移動させ裏面を塗装するという流れができ、1人でワークの向きを変えて塗装するよりも効率がよく、生産性の向上が見込めます。

また、飛散した塗料が製品に再付着しブツ不良となっていることが課題でしたが、空気が一方向に流れるプッシュプル方式を用いて、確実に塗料を捕集するので不良率も低減させることができます。

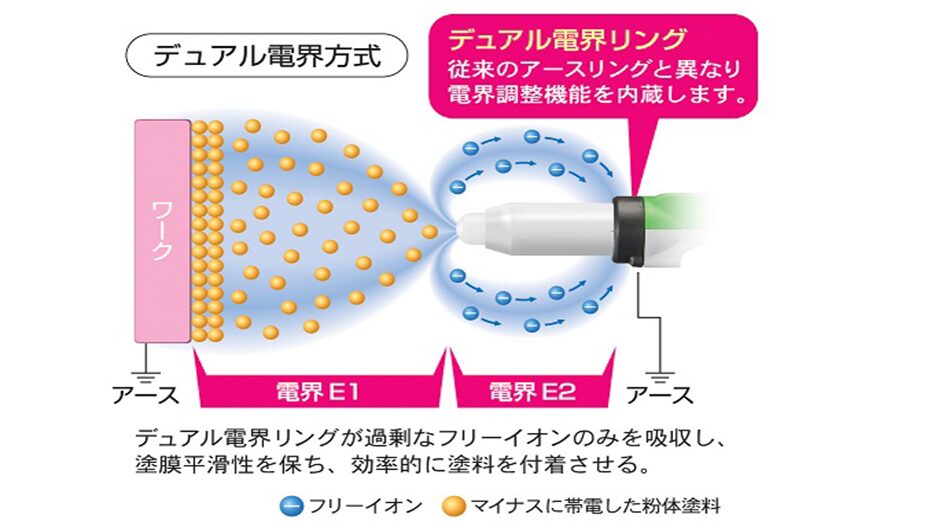

つぎに、粉体塗装機「Eco-Dual」は、同メーカーの独自技術であるデュアル電界方式を採用していることで、高い塗着効率と美観が両立できるのが特徴です。

デュアル電界方式とは、従来のコロナ方式の課題点を二重の電界を形成することで解消し、高塗着効率だけでなく平滑な塗膜に仕上げることができる粉体塗装方式です。塗料使用量の削減や高い仕上がり性はもちろんのこと、今までお客様が使用していた他社製品とは異なり、吐出量が最大約350g/分かつガン先端部分が約20%も細くなったことで、塗装時間の短縮や凹部分への入りこみ性の向上などが期待できます。

導入効果

塗装ブース内で2人の作業員が対面で塗装でき、ワークを反転させる手間が省けたことで、作業効率が向上し生産量が約3倍に増え、塗装時間も53%減少しました。

また、回収した廃塗料はそのままドラム缶や袋に詰めることができる仕様になっており、掻き出す手間がなくなった結果、清掃時間が40分から10分へと短縮しました。

加えて、下記画像の通り塗装ブースは透明で外からも作業の様子が確認できるため、来社されたお客様に安心感を感じていただく役割も果たしています。

また、以前使用していた他社塗装機は、一定以上塗ると静電反発がおきゆず肌が発生しましたが、Eco-Dualは反発しにくく塗膜品質やレベリング性がよくなりました。

本塗装機の凹部分の塗装も可能とする細いガン先や高塗着効率を実現する吐出方式により、約10%ほどの塗料使用量削減効果がありその性能を高く評価頂いたことで、新たに1台追加で導入することとなりました。

お客様の声

星野社長は、「塗装業界で評判の高いEco-Dualと、希望していた対面式塗装ブースを導入できたおかげで、作業効率がよくなった」と導入効果を実感されています。

また、実際に塗装作業を行っている方からは、「ホースが柔らかく扱いやすいこと、凹みへの塗装がしやすいこと、そして塗着効率の良さからスムーズな作業が可能となりました。塗装業務の多くでEco-Dualを使用するほど信頼しています。」と、Eco-Dualの使用感にご満足いただけました。

弊社はこれまでの経験や知見に基づき、お客様毎に最適なご提案が可能です。

この事例に関する内容については、お気軽にお問い合わせ下さい。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー