「成形品用高密度除電処理システム」

デモ事例

見えない塗装不良の原因「スタティックマーク」を撲滅!

プラスチック成型品の完全除電を叶えるシステムのデモ事例

改善キーワード:静電気対策、ハジキ不良、除電、プラスチック

長野県 樹脂の成型~塗装業 A社様

お客様のお悩み

A社様は静電気が発生しやすいプラスチック(樹脂)製品を塗装しているため、数々の静電気対策を講じてきましたが、除電しているにも関わらず静電気残りが要因となり引き寄せられた異物と静電気が結合しハジキ不良を引き起こしていました。

この状況に対し、対策をしているため静電気がなぜ残りどのくらい残っているかを突き止められないことからどう対処していいかわからずお困りでした。

NCCの提案

従来の除電能力では除去できなかった静電気を特殊トナーを使用し目視で確認、可視化することと、2種類のイオンを交互に排出して静電気を確実に除去する「高密度除電処理システム」のデモをご提案いたしました。

製品詳細

静電気は色がついていないため製品にどの程度帯電しているのか分かりません。

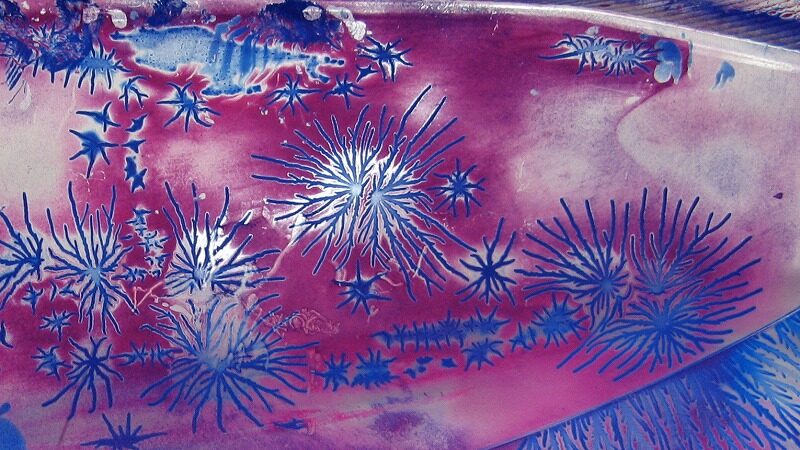

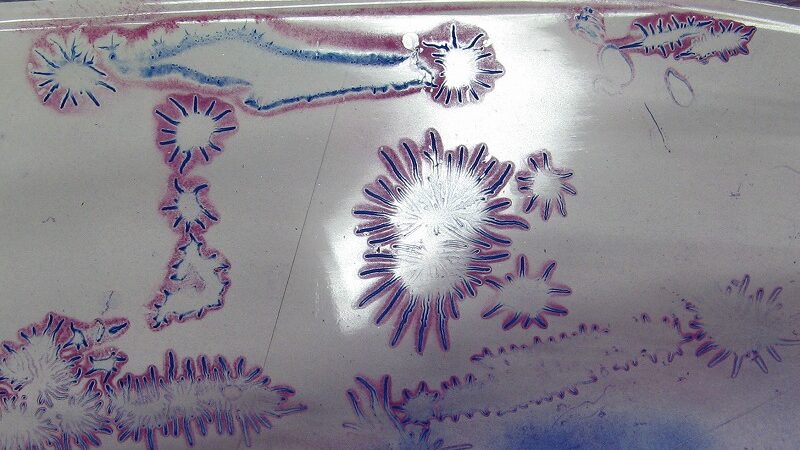

しかし、見える化する特殊なトナーを製品表面に散布することで、この画像のように除電されている部分は紫、正帯電は青、負帯電は赤に反応するため、帯電状況を目で見て正確に確認することができます。

また、高密度除電システムは従来の除電システムと同様にイオンエアーを製品に向けて送風しますが、大きく異なるポイントはパルスモードとデュアルモードの2種類のイオンエアーを交互に排出し、除電が困難である複雑形状箇所でも正と負の帯電を表す「スタティックマーク」を確実に除電できることです。

パルスモードでマイナスのイオンエアーとプラスのイオンエアーが交互に送風され、正と負の帯電が交互に除去された後、正負のイオンエアーが同時に排出されるデュアルモードで除去できなかった帯電の偏りを除電します。

これによりスタティックマークは完全に取り除かれ、摩擦を起こさない限り半永久的に除電状態が続くため、除電の二度手間を防ぐと同時に使用電力と除電時間削減に繋がります。

さらに本除電システムはお客様の現場に合わせてカスタマイズすることができるため、自由度が高い製品となっております。

デモ詳細

はじめに現在の除電状況を確認するために、従来行っている除電後のワークに特殊トナーを振りかけ見える化させました。

すると、静電気の残りを表すスタティックマークがワークの30%程度見受けられ十分な除電ができていないことが明確となりました。

次に上記と同環境で高密度除電システムを用いて除電し特殊トナーで静電気の有無を調べたところ、スタティックマークが確認できなかったことから、除電レベルは期待通りであり塗装工程での静電気による異物不良削減へ繋がります。

お客様の声

「普段の環境下でデモを行いましたが、驚くほどしっかりと除電でき、確かな効果を感じています。塗装工程でのハジキ不良解決に繋がる対策として期待できます。」と、目視で確実に帯電が除去されていることをご確認いただき、さらなる静電気対策のひとつとしてご検討いただいています。

この事例に関するお問い合わせはNCCまでお気軽にご相談下さい。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー