「流動浸漬式粉体塗装機」

導入事例

特殊な「流動浸漬式」粉体塗装機で品質向上&粉体使用量約40%削減!

モーターコア塗装の内製化を叶える設備導入事例

改善キーワード:塗装内製化、品質向上、不良率低減、塗装設備、粉体塗装

長野県佐久市 マイクロモーターの開発・設計・製造・販売 日精電機株式会社様

お客様のお困りごと

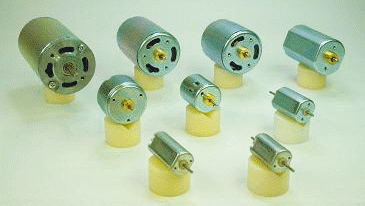

長野県佐久市から、お客様の満足と地球資源を守るため省エネルギーを常に考え、マイクロモーターの製造を規格品からオーダーメイド品まで幅広く行う日精電機株式会社様。

一般的なマイクロモーターは、コマのような形状のコアに銅線を強く巻き付けたものが心臓部となりますが、コアは絶縁性でないと電流がモーター外に流れてしまい漏電に繋がる危険性があるため、絶縁性能を持つ粉体塗料で厚膜塗装をします。

その塗装作業を同社は、内製は静電塗装、外注は流動浸漬塗装で半分ずつされていましたが、自社設備及び外注先設備の老朽化から入手困難な部品があったり、艶など外観面の塗装品質に課題があった点から、「塗装の完全内製化」を目指し信頼できる相談先を探していました。

そんな折に、新規に訪問し、私たちの豊富な設備導入実績や塗装機器メーカー様との密接な関係を知っていただく機会を頂いた事をきっかけにご相談いただきました。

NCCの提案

当初、内製で使い馴染みのある静電塗装機の更新をご希望でしたが、多種多様な形状のコアに対応でき、自在に膜厚管理が行える点から「流動浸漬式」の粉体塗装機をご提案致しました。

設備詳細

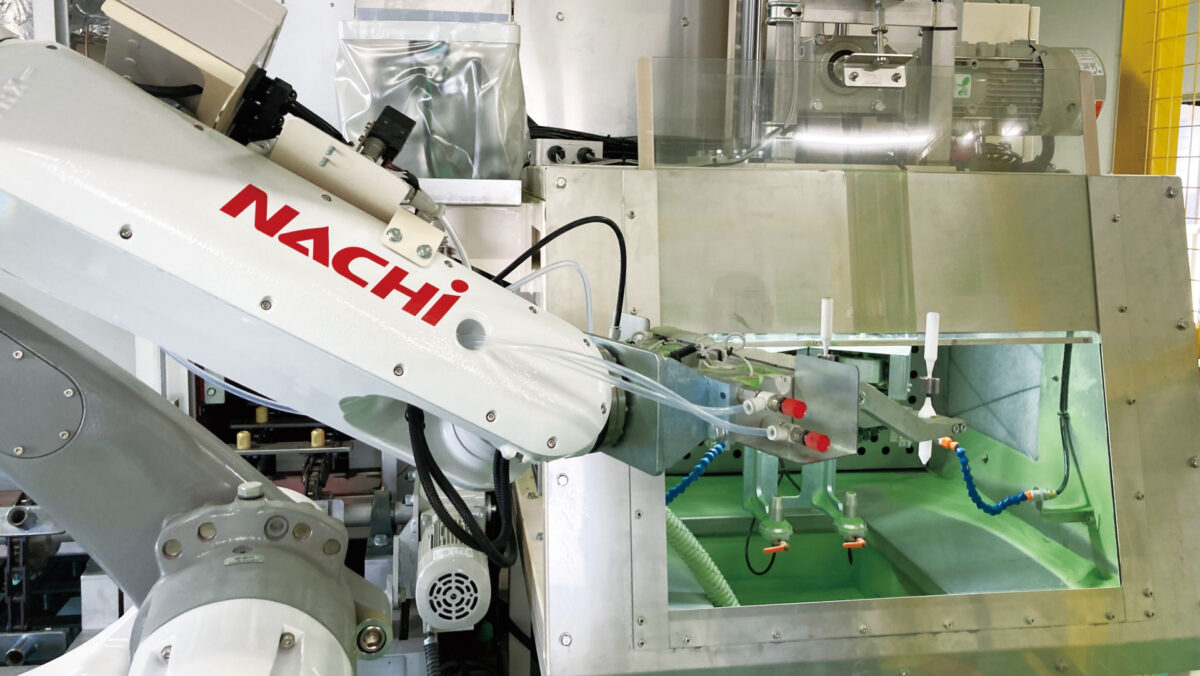

ご提案した塗装機は、前加熱炉で200℃前後に温められたワークを、絶縁粉体塗料の入った槽に数秒間ディップしワーク表面に粉体を付着させた後、後加熱炉で塗膜を成膜させ硬化させる一連のラインから成ります。

そのため、前加熱工程での加熱温度やディップ時間を調整することで、細かな膜厚管理が可能で、ワークに必要な厚膜が確保できます。

また、静電塗装時には外れた粉体塗料を回収し再利用するため、わずかではありましたが不良発生があったのに対し、異物混入を防ぐため四方を囲み、アームの出入りに合わせて開閉するケースの中でディップが行われるため、繊維ゴミなど小さなゴミブツによる不良の低減と塗膜品質向上が期待できます。

さらに、老朽化した設備では難しかった後加熱炉の温度上昇も可能になり、焼きアマ防止による更なる品質向上や乾燥時間短縮による効率化が図れます。

導入効果

導入の狙い通り、艶やかな塗膜へ品質向上することができ、銅線を巻き付ける際に強い力でこすれても耐えられる塗膜硬度もクリアすることができました。

また、適正な温度管理により形状の異なるコアでも塗膜品質が安定することで、絶縁性能が向上し、より安全・安心な製品を安定した品質で製造できるようになります。

さらに、流動浸漬式は塗着率が非常に良く、粉体使用量が従来の30~40%削減効果があるだけでなく、効率的な塗装ラインで内製化が可能になるため、今後は塗装工程全体でのコストダウンが見込めます。

お客様の声

現在は設備の本格稼働に向け調整をしていますが、既に同業他社から塗装の外注依頼が2件も来ているとのことで、ご担当者様からは、「国内で1からオーダーメイドで作るモーターメーカーは少ないため、今回の塗装機導入により塗装品質が向上することは付加価値になると思っています。」と品質向上についてお喜びの声を頂くと共に、「会社を挙げての設備導入なので、今後色々な形状のワークを試し、仕事の幅を増やしていきたい。」と更なる案件獲得に向け意気込みを語られました。

弊社はこれまでの経験や知見に基づき、お客様毎に最適なご提案が可能です。

この事例に関する内容については、お気軽にお問い合わせ下さい。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー