塗装の不良解説:塗装の乾燥工程で起こる不良とその対策

塗料の不良解説:塗装の乾燥工程で起こる不良とその対策

塗装における乾燥工程の重要性

塗料は乾燥して塗膜となり、初めて製品として完成します。

塗装の乾燥工程は、半製品である塗料を製品に変える重要な工程ですが、乾燥炉内での作業中は途中経過を確認できないため、完了後に不良が発見されることも少なくありません。

乾燥工程での不良の多くは乾燥炉内での環境が原因となっていますが、根本原因を特定せずに使用を続けると、いつまでも不良は解決されません。

乾燥工程で発生する4つの主要なトラブル

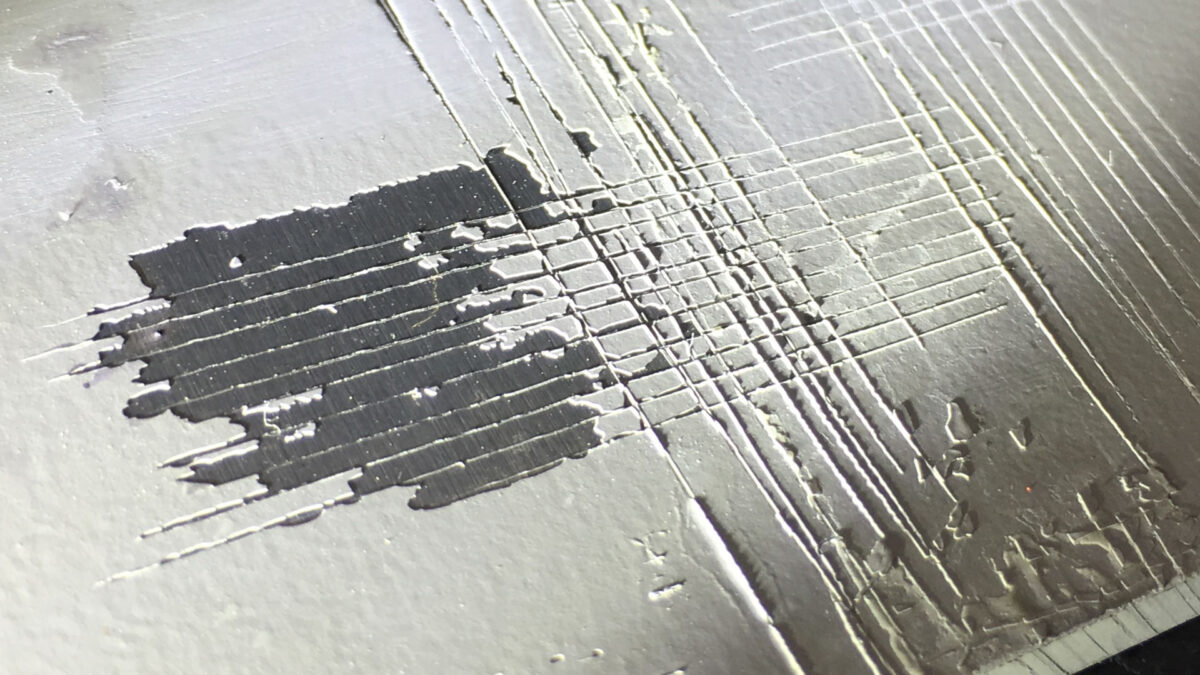

1. ゴミ・異物によるブツ不良

〔症状〕

塗膜表面にホコリや異物といったゴミや繊維ゴミなどが付着して発生する不良

〔原因〕

- 塗装後の製品は塗膜になるまでベタベタした状態(鳥モチ状態)

- 乾燥炉内の循環風により粗大粒子が飛散し、塗装面に付着

- 循環用フィルターが設置されていない炉が多い

〔ゴミの種類〕

- 持ち込みゴミ:治具や台車から落下した剥離塗膜、錆、砂、繊維ホコリ

- 発生ゴミ:炉内壁面に蓄積したヤニの劣化・脱落

〔対策〕

- 塗装治具の塗膜剥離対策と清掃

- 用具の除塵作業

- 乾燥炉内の定期清掃

- 循環用フィルターの設置検討

2. ワキ

〔症状〕

塗装面に小さなポツポツした穴が発生

〔原因〕

- セッティング時間不足

- 希釈用シンナーの乾燥速度が速すぎる

- 厚塗りによる内部溶剤の揮発阻害

- 急激な炉内温度上昇

〔メカニズム〕

塗装面内部の溶剤が揮発する際に表面が先に乾いてしまうと、内部溶剤が逃げ場を失い、穴となって表面に現れる

〔対策〕

- 適切なセッティング時間の確保

- 乾燥性の適切なシンナーの選択

- 膜厚管理の徹底

- 炉内温度の緩やかな上昇設定

- 熱風吹き出し口からの適切な距離確保

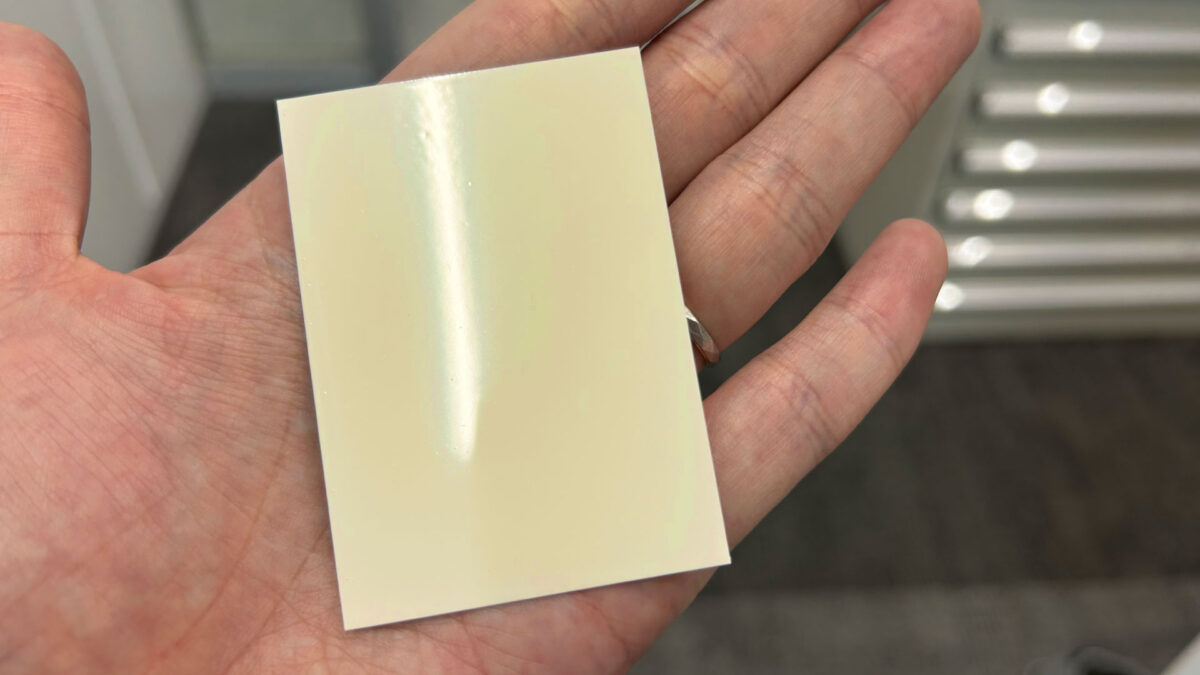

3. 変色(黄変)

〔症状〕

特に白色系塗装で、焼付乾燥後に色が焦げ茶色に変化

〔原因〕

オーバーベイク(焼き過ぎ):

- 硬化条件を超える高温での焼付乾燥

- 温風吹き出し口付近での局所的高温

NOxガスによる変色(直接加熱ガス式炉のみ):

- 溶剤ガスの排気不良

- ガスバーナーによる溶剤ガス分解でのNox発生

- Noxによる塗料の酸化

〔対策〕

- 適切な焼付温度の設定・管理

- 製品配置の最適化(吹き出し口から離す)

- 適切な排気量の確保

- 乾燥炉内の温度分布測定・管理

4. 乾燥不良

〔症状〕

外観は正常だが、塗料、塗膜の硬度・密着性・耐候性が不足

〔原因〕

- 設定温度や焼付時間が乾燥条件から乖離

- カタログ記載条件と実際の物体温度の違い

- ワークの板厚や形状に対する条件不適合

〔重要なポイント〕

カタログ記載の条件(例:140℃×30分)は物体温度での条件であり、炉内設定温度ではない

〔対策〕

- 実際の物体温度測定

- ワークの材質・形状に応じた条件調整

- 乾燥炉内の温度分布測定による最適化

効果的なトラブル対策

乾燥炉内の定期清掃

清掃のポイント:

・乾燥炉内冷却時に実施

・ゴミや異物を舞い上げないよう掃除機で除去

・ヤニなどの付着物の小まめな除去

・定期的な点検とメンテナンス

炉温測定による最適化

測定の重要性:

・一般的な温度センサーは1カ所のみ

・炉内複数箇所の温度分布測定

・ワーク自体の温度上昇パターン把握

・装置不具合の早期発見

期待できる効果

・最適な温度・時間設定の実現

・乾燥不良リスクの低減

・トータルコストの削減

これらの取り組みによって乾燥工程での不良を大幅に削減し、品質向上とコスト削減を同時に実現することができます。

また、乾燥工程後の不良や定期的な清掃、日々の作業では除去できない汚れなどに対して、“プロによる清掃サービス”をご提案しております。

乾燥炉などの塗装に関わる機器や設備だけではなく、塗装ブースなどの実績もあり、事例も掲載しておりますので、ご興味のある方は以下より詳細をご覧ください。

塗装不良や乾燥不良などに関するお悩みがございましたら、ぜひお気軽にお問い合わせください。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー