粉体・静電・電着塗装の要!

"ハンガー"の塗膜剥離方法5選

粉体・静電・電着塗装の直行率向上に重要な「ハンガー剥離」。

ハンガー剥離の必要性から最新の剥離方法まで事例を交えて解説!

なぜハンガー剥離をする必要があるの?

治具とは英語のjig(ジグ)に漢字を当てたもので、加工物を固定・マスキングしたり、作業位置を指示・誘導するために使用する補助的な器具です。

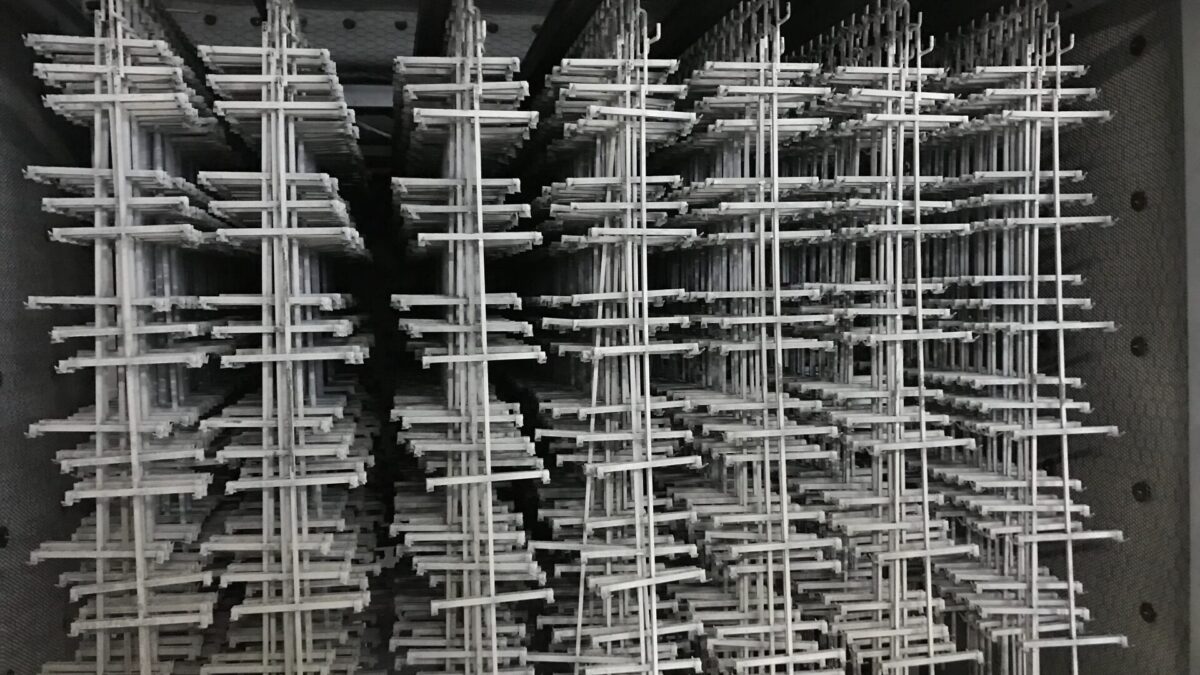

塗装工程で使用される治具の一種である「ハンガー」は、塗装物を吊り下げることで固定し、塗装しやすくする役割があります。

また、ハンガーは金属製であることから粉体・静電・電着塗装時においてアースの役割を果たしています。

塗装で使用したハンガーに塗膜が付いたままだと塗装物が掛けにくいというだけでなく、塗膜が絶縁体となり導電性が失われることで粉体・静電・電着塗装において膜厚不足や品質低下を引き起こしてしまいます。

そのため、こまめな「ハンガー剥離」が必要になるのです。

ハンガー剥離の方法

塗装に欠かせないハンガーの剥離方法には、大きく分けて3つの手法があります。

-

- 熱的手法・・・熱分解式剥離

- 物理的手法・・・ハンマー/ペンチ、ショットブラストなど

- 化学的手法・・・剥離剤

特に「熱分解式剥離」は比較的新しいハンガー剥離方式で、完全硬化した塗膜であれば種類を選ばず一度で隅々までキレイかつ安全に剥離できることから近年注目されています。

◆ 熱的手法 熱分解式剥離

熱分解式剥離は、ハンガーにダメージを与えず塗膜が発火しない程度の高温を自動制御によって掛けることで塗膜のみを分解・灰化させ、完全硬化している塗膜であれば塗料の種類を選ばずキレイに熱分解することができる新しい方式です。

熱分解後の塗膜は高圧洗浄によって簡単に除去することができ、産廃量の削減にも役立ちます。

【適用】ハンガーに付着した2液硬化塗料、焼付硬化塗料、1液硬化塗料、粉体塗料など、完全に溶剤分が揮発しており硬化済みの塗膜。特に粉体塗装・静電塗装・電着塗装時のハンガー剥離に効果的です。

【メリット】

- ハンガーにダメージを与えないので、細く複雑形状のハンガーもキレイに剥離できる。

- 頑健な箱状の作りに加えセンサーによる自動温度調整機能があり、発火や爆発を抑え安全。

- ボタン一つでスタートでき、剥離ノウハウの無い作業者にも任せることができる。

- 剥離液を一切使用しないので環境に優しく安全、産廃量も大幅削減することができる。

- 熱が均一にハンガーにかかるので剥離残りが無く、一度でキレイになる。

- 炉内に沢山ハンガーを入れても発火せず、一度に大量のハンガーを処理できる。

特にアメリカ合衆国テキサス州に拠点を置くPCP社製の熱分解式剥離炉は、サイズラインナップが豊富な事に加え世界45ヵ国で8,000台以上販売実績のある剥離炉です。

日本でもNCCを通した導入実績があり、近年お問い合わせが増えています。

【デメリット】

- グレーチングに付着した塗膜など、完全硬化していない塗膜の剥離は発火の恐れがあるため、剥離することができない。

- 設備金額が高価。(そのため補助金の活用や新たに剥離ビジネスを始められることが多いです。)

◆ 物理的手法① ハンマー/ペンチ

ハンマーやペンチを用いた剥離方法はどこでも剥離することが可能で最低限の用具で済む低コストな方法です。

塗装物との接点など剥離したい部分をピンポイントで剥離することができますが、ハンガーの変形や破損を招く恐れがあります。

【適用】ハンガーに付着した比較的厚膜の塗膜。

【メリット】

- コストがかからない。

- 剥離したい部分をピンポイントで剥離することができる。

- どこでも剥離することができる。

【デメリット】

- ハンガーの変形や破損を招く恐れがある。

- 薄膜の剥離は苦手。

- 一つ剥離するのに時間がかかり、大量に剥離するのは労力がかかる。

- 塗膜を完全に取り去るのは困難。

時間がかかる上に塗膜がキレイに取れにくく、ハンガーが破損することがあるのであまりオススメはできません。

◆ 物理的手法② ショットブラスト

「メディア」と呼ばれる細かな粒を高圧でハンガーに吹き付け、メディアをぶつける力で塗膜を剥離する方法です。

メディアには鉄や銅、砂、ガラスなどの素材の様々な大きさの粒が用いられます。

【適用】ハンガーに付着した塗膜、熱に弱い素材のハンガー、グレーチングなど

【メリット】

- ハンガー剥離で一般的に採用されており、ノウハウのある剥離業者様が多い。

- 熱分解式剥離よりも短時間で剥離することができる。

- 比較的キレイに剥離することができる。

【デメリット】

- メディア選定や扱いには知識が必要。

- 設備費用が掛かる。

- ハンガーを沢山入れると塗膜残りが出やすい。

- メディアが直接ハンガーに当たり摩耗してしまう。

- メディアがハンガーに付着したままだと塗装時に脱落し、塗装不良になる恐れがある。

短時間で比較的キレイかつ多くのハンガーを処理できることから、多くの現場で採用されています。

◆ 化学的手法 剥離剤

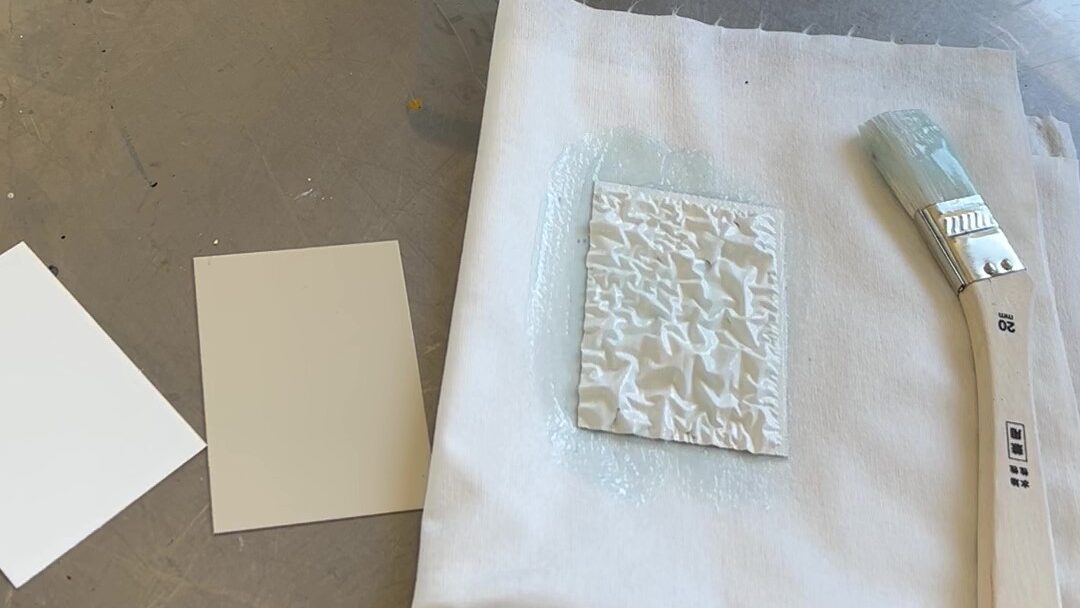

塗膜を剥離剤を用いて剥離する方法です。

小型・少量の治具剥離には刷毛塗り、ある程度の大きさのハンガー剥離には剥離槽を設けて浸漬するなど、用途に応じてかかるコストや設備が異なります。

近年は環境対応型で低毒性の水系タイプの剥離剤も販売されています。

【適用】剥離液によって刷毛塗り用や金属・非金属用など様々なラインナップがある。

【メリット】

- 素材や用途に合わせて使い分けができ、一度でキレイに塗膜が剥離できる。

- 適切な剥離液を選択することで素材を傷めない。

- 刷毛塗りならどこでも簡単に剥離することができる。

- 剥離液にもよるが、数十秒で剥離可能なものもあり作業性に優れる。

- 近年は環境対応型のものも販売されており、安全性も高まっている。

【デメリット】

- 剥離液、用品(刷毛など)、保護具、廃液処理などランニングコストがかかる。

- 危険物・毒劇物該当の成分を含むものが多く、取り扱いや管理が難しい。

- 剥離槽を設ける場合は導入コストがかかる。

- 環境負荷が大きい。

剥離自体は簡単ではあるものの、取り扱いに注意が必要でランニングコストがかかります。

◆ 剥離外注という手も

自社で剥離が難しいという場合は、ハンガー剥離を剥離業者様へ外注に出すという手もあります。

ただ、剥離にはノウハウが必要で適切な剥離手法でないと大切なハンガーを傷める可能性もあるので、安心できる業者様に依頼することが重要です。

【適用】各剥離業者様による

【メリット】

- 自社でハンガー剥離作業が不要になり、人件費削減や時短に役立つ。

- 剥離知識が無くてもお任せすることができる。

【デメリット】

- 外注からハンガーが返ってくるまでのリードタイムがかかる。

- 外注時に使用するハンガーを用意しないといけない為、管理するハンガー数が増える。

NCCでは実績のある剥離業者様を選定・ご紹介することも可能です。

NCCは塗料商社として1956年以降、様々な現場の「治具・ハンガー剥離課題」に向き合い豊富なノウハウの蓄積があります。

もし自社に最適な剥離方法について知りたい方は、下記のサービスを参照してください。

ハンガー剥離に関するお困りごとはNCCまでお気軽にご相談下さい。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー