塗膜の性能を左右する!正しい塗料選びのポイント

現場のトラブル回避のために

「塗料が何日経っても乾かない」

「せっかく購入した塗料がワークに使えない」

このようなトラブルは、多くの場合、塗料の乾燥メカニズムや選定ポイントを理解せずに選定していることが原因です。

液状である塗料が固体へと変化する過程を正しく把握し、適切な塗料を選ぶことが理想的な塗膜性能を得るための第1歩です。

乾燥と硬化の違いは?

塗料が「固まる」プロセスには、表面的な「乾燥」と根本的な「硬化」があります。

乾燥とは表面に触れても指が汚れない状態(指触乾燥)を指し、硬化とは内部まで化学反応が進み頑丈な塗膜となった状態を指します。

単なる溶媒の蒸発による乾燥だけでは、本来の塗膜性能は発揮されません。

主要な乾燥方式

塗料の乾燥方式は大きく「揮発乾燥」と「重合乾燥」の二つに分類されます。

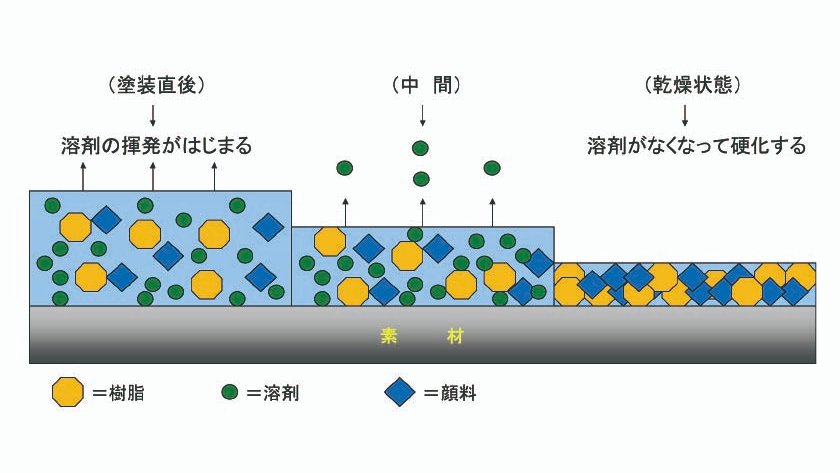

【揮発乾燥】

溶剤が揮発することで固形分(樹脂・顔料)が残り塗膜を形成する、いわゆる自然乾燥です。

特徴:

- 乾燥時間 1〜2時間

- 作業性に優れ、手軽に使用可能

- スプレー缶タイプの塗料やDIY用途に最適

- 溶剤に直接触れると溶けるため、耐溶剤性・耐薬品性が低い

主な塗料:

ニトロセルロースラッカー、アクリルラッカー、塩化ビニル樹脂塗料、セラックニス

【重合乾燥】

溶媒の揮発に加え、科学的な重合反応により強固な塗膜を形成する方式で、さらに3つに分類されます。

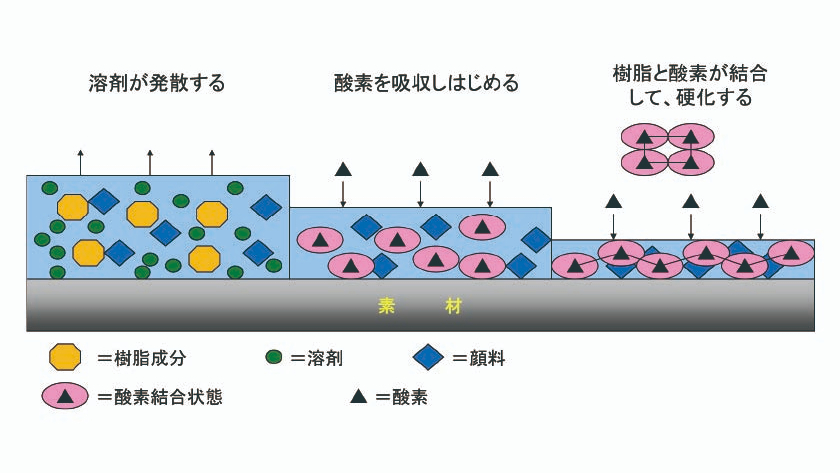

①酸化重合乾燥

空気中の酸素と樹脂が結合して重合反応を起き、塗膜が硬化します。

特徴:

- 乾燥時間 16〜24時間

- 酸素が供給されない環境では硬化しない

- 熱をかけても硬化時間は短縮されない

- 溶解力の弱い溶媒で希釈可能

主な塗料:

ボイル油、油性ワニス、油性エナメル、合成樹脂調合ペイント、フタル酸樹脂塗料

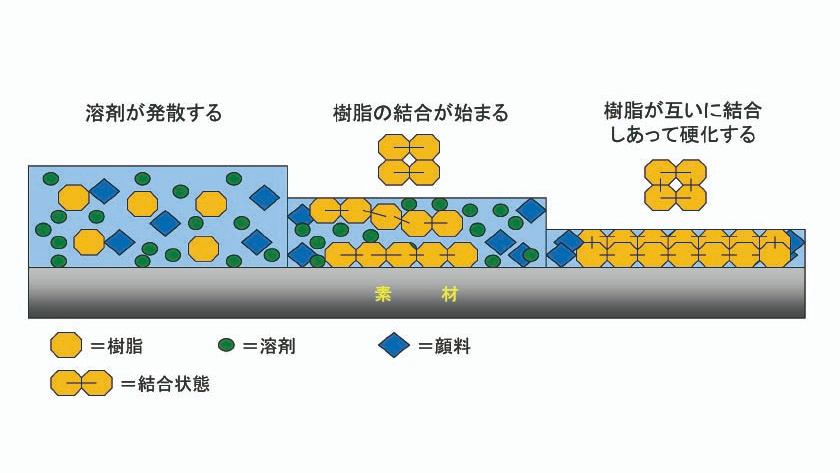

②二液重合乾燥

主剤に触媒・硬化剤を混合することで樹脂同士が硬化し塗膜を形成します。

特徴:

- 乾燥時間 5〜24時間(最高硬度まで約1週間)

- 熱を加えなくても強い塗膜を形成

- 初期は指触乾燥でも内部は反応途中のため、早期梱包時は注意が必要

主な塗料:

ウレタン樹脂塗料、エポキシ樹脂塗料、不飽和ポリエステル樹脂塗料、酸硬化型メラミン樹脂塗料

③熱重合乾燥

最適な温度の熱を所定の時間加えることで重合反応が完了し、塗料中の樹脂が硬化することで塗膜を形成します。

特徴:

- 乾燥時間 120〜140℃で20〜30分

- 冷却後すぐに加工・組み立て可能で作業効率が良い

- 高温に耐える金属製品の工業塗装に多用される

主な塗料:

熱硬化型アミノアルキッド樹脂塗料、熱硬化型アクリル・エポキシ、ポリエステル・ウレタン樹脂塗料

“使える”塗料を選ぶ4つのポイント

塗料選定には様々な要素がありますが、特に乾燥方式から考える際の重要ポイントは以下の4点です。

ワークの素材

ワークの耐熱性が塗料選定の重要な判断基準になります。

熱重合乾燥タイプは低温焼き付け塗料でも100℃前後の熱が必要なため、プラスチックなどの樹脂素材には使用できません。

一方、揮発乾燥タイプや二液重合乾燥タイプは熱に弱い素材にも適用可能です。

製品のサイズと比熱

大型製品は乾燥炉に入らないため、熱重合乾燥タイプは選択肢から除外されます。

鋳物など比熱の大きい製品は温まりにくく、決められた時間で十分に硬化しない可能性があるため注意が必要です。

作業工程

生産性向上には短時間で乾燥完了する方式の選択が重要です。

・熱を加えられる素材:熱重合乾燥タイプが効率的(短時間で硬化完了)

・熱を加えられない素材:揮発乾燥タイプが適している(比較的速く乾燥)

・強度が求められる場合:二液重合乾燥タイプが適している(完全硬化に時間が必要)

環境対応

乾燥工程は環境負荷が大きく、2つの側面から検討が必要です。

①VOC対策:

・溶剤成分の多い揮発乾燥タイプは不向き

・人体への影響やオゾン層破壊の原因となるため削減が求められる

②CO2排出量対策

・乾燥炉使用による熱重合乾燥タイプはエネルギー消費が大きい

・近年は低温焼付や短時間硬化タイプも開発されている

実際の失敗事例からも学ぶことができます。

例えば、「金属用の塗料をプラスチック製品に使用したところ、数日たっても乾かない」というケースがありました。

これは、熱重合乾燥タイプの塗料を熱を加えられない素材に使用したことが原因です。

この場合、風を当てても自然乾燥を待っても解決しません。根本的に塗料と素材の相性が合っていないからです。

各乾燥方式の特徴と選定ポイントを把握し、「使える」塗料を選ぶ参考にしてください。

それが優れた塗膜性能につながり、結果として製品の価値を高めることになります。

塗膜の性能やコスト面など、塗料の選定には様々な要素が関わってきます。

NCCでは塗料の選定も行っています。

塗料選定にお悩みの方はお気軽にご相談ください!

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー