米製プッシュコープ導入事例

後継者問題を解消&工程短縮を実現!

米製プッシュコープ導入事例

長野県 オフィス家具製造業 タカノ株式会社様

キーワード:研磨、自動化、後継者、短縮工程

お困りごと

鋼製家具の製造を手がけるタカノ株式会社様では、長らく、熟練の作業員が手作業で鋼製家具のフレーム等を研磨していました。回転しているホイールに製品を当てて研磨する作業は、わずかな手元の力加減で仕上がりが大きく左右されるため、熟練作業員の高度な技術に支えられていました。

しかし、その熟練作業員の方が引退されることになり、作業の難しさや危険性の高さから後継者の確保が困難であるため、研磨作業の自動化を検討しているところ、以前よりお付き合いのある弊社へご相談いただきました。

NCCの提案

曲面へ一定に圧力をかけることは難しいことから、研磨と磨き作業をロボットで自動化することはハードルが高いと言われています。

しかしながら、この課題を今までにない発想で解決したのがアメリカのプッシュコープ社製「プッシュコープ」です。

本装置は自動で圧力の変化を吸収し、かける力を調整することで、ムラのない均一な仕上がりを実現します。

商品詳細

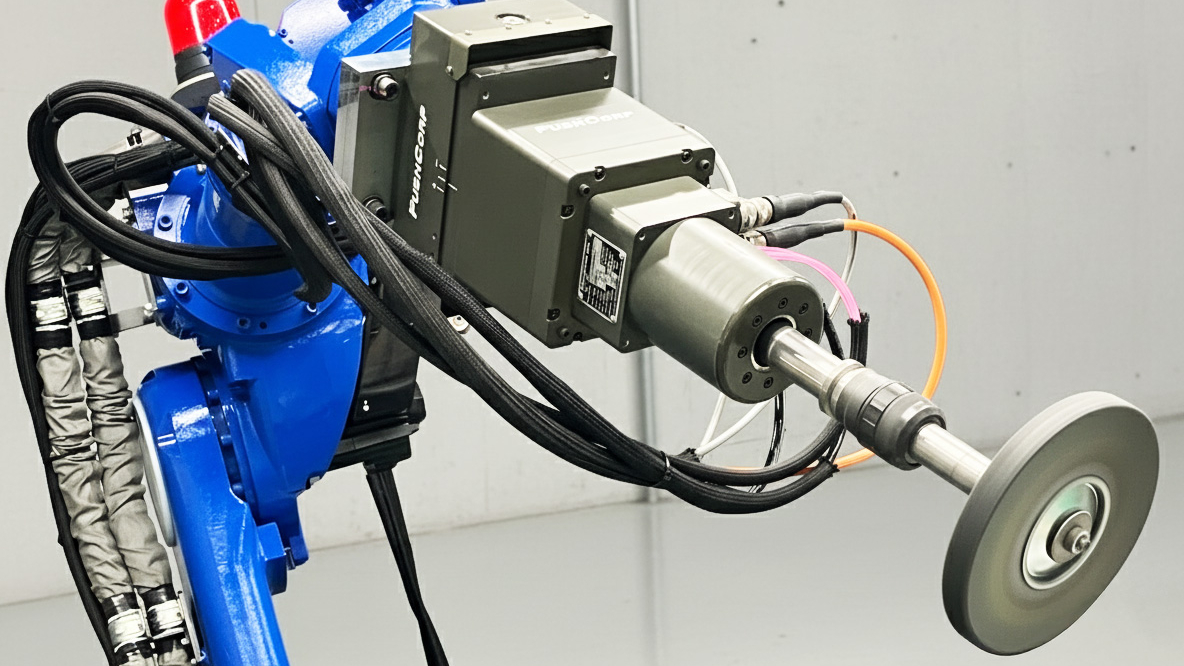

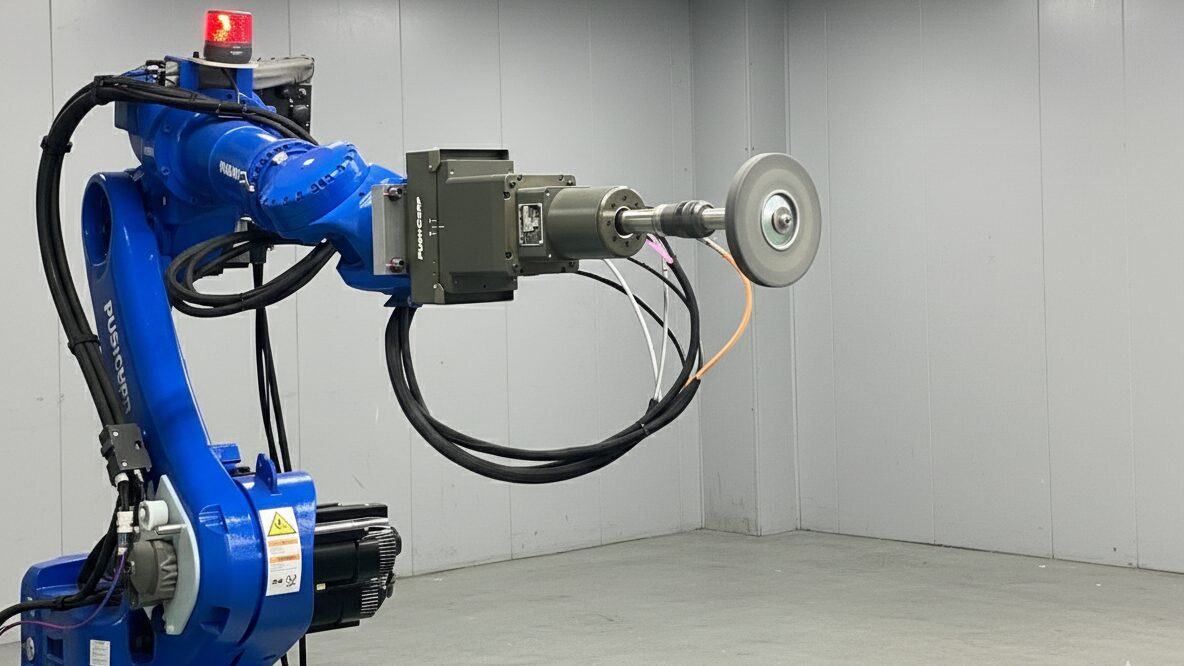

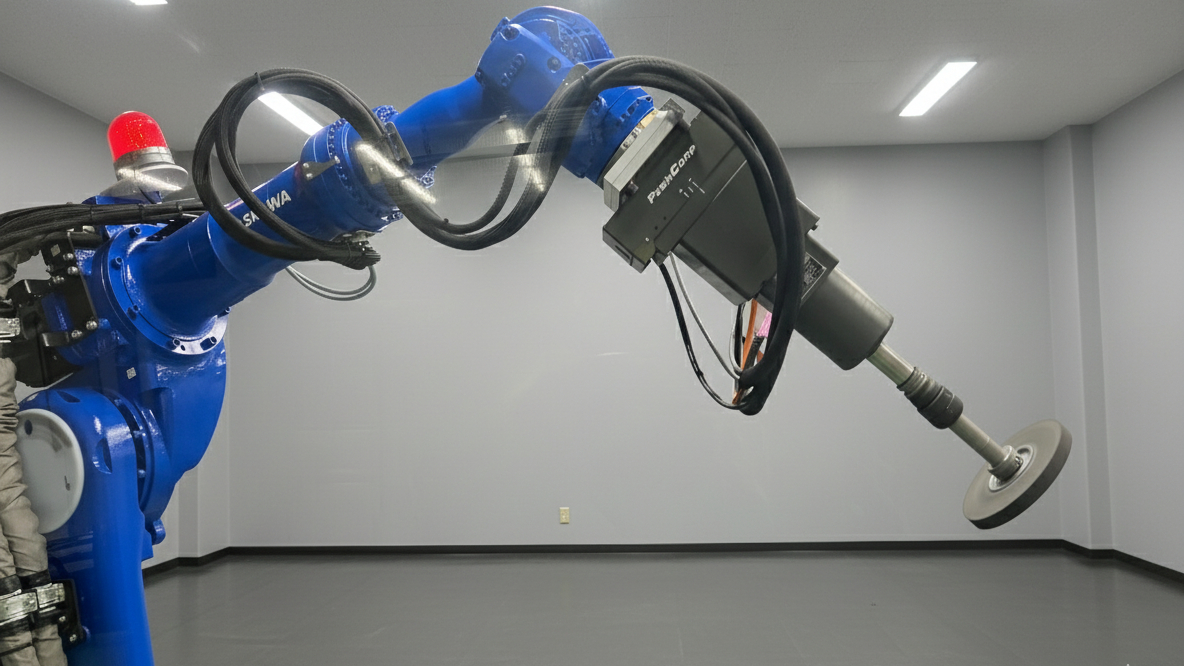

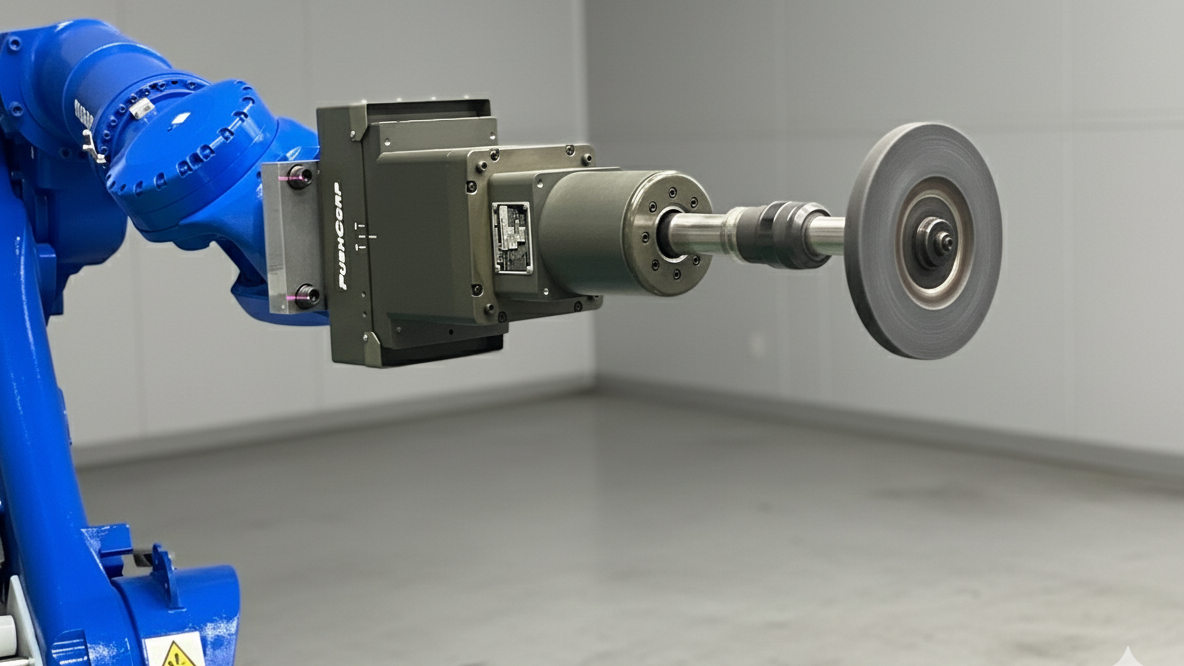

今回導入いただいたプッシュコープは、ロボットの先端部分に装着し使用する制御装置です。その最大の特徴は、設定した圧力で研磨できるよう装置が自動で圧力の変化を吸収し、研磨する力を調整できる点になります。

従来の自動研磨装置は、製品とホイールを当てる距離を一定に保つことで、一定の圧力での研磨を行っていました。しかし、平面状ではない湾曲しているような製品に対しては、削れ過ぎてしまったり、均一に仕上がらないなど、、研磨作業の自動化における課題となっていました。

本商品は、指定された圧力で研磨できるよう自動で変化を吸収し、製品の形状に沿ってかける力を調整することで、従来機では難しかった曲面の均一な仕上がりを実現します。

また、研磨作業は「削る」工程と「磨く」工程の2工程に分かれており、従来の手作業では2種類のホイールを使い分ける必要があったため、仕上がりまでに工数と時間がかかっていました。そこで、自動化にあたり、お客様よりこの2工程を一度に完了させるというご要望をいただきました。

この工程を短縮するためには同一のホイールで「削る」と「磨く」の両方を実現する必要があります。そのため、プッシュコープ社の日本総代理店である愛知産業株式会社様のラボにて、スリーエムジャパン株式会社様とも協働し、お客様立ち合いのもと、何度もテストを繰り返しました。その結果、納品先の品質確認をクリアし、両工程で使用できる最適なホイールを選定できたことで、従来の2工程必要だった研磨作業を1工程に短縮することが可能となりました。

導入効果とお客様の声

後継者がいないとお悩みでしたが、自動化を実現したことで、ロボットの取り扱いを学んだ作業員であれば誰でも作業を進められているそうです。

量産をスタートしたばかりで具体的な効果測定はこれからとのことですが、研磨作業のご担当者様からは、「1種類のホイールで研磨工程のすべてを完結できるので、製品ひとつあたりにかける時間が短くなり生産性が向上しています。」と喜びのお声をいただきました。

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー