解決の鍵はシンナー!

塗装不良ゼロを目指すシンナーの選び方

希釈シンナーの選択が塗装品質を左右する

多種多様な塗料を使用する現場では、それぞれに適した希釈シンナーの管理が重要です。

希釈用シンナーの選択がブツ不良の原因となることもありますから、正しい知識を持つことが大切です。

塗着の溶解状態がブツ不良に繋がる理由

塗料の樹脂が適切に溶解しないと、品質問題を引き起こします。

専用シンナーを使用していても、樹脂が完全に溶け切れていないケースは少なくありません。

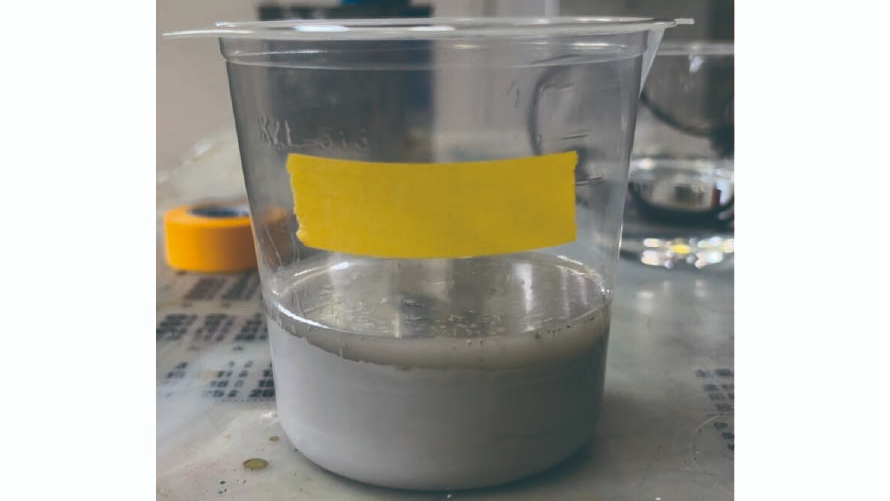

この写真からはシンナーの配合成分が塗料にあっていないことがわかります。

一見溶けているように見えても、時間経過とともに溶けきれていない樹脂が集まり、塗料ブツや配管詰まりの原因となってしまいます。

これが多くの塗装現場で発生している品質問題の根本原因のひとつです。

シンナーの成分と選定のポイント

シンナーは「真溶剤」「助溶剤」「増量剤」という異なる役割をもつ有機溶剤をブレンドして作られています。

乾燥性の観点からは「低沸点用事」「中沸点溶剤」「高沸点溶剤」の適切なバランスも重要となります。

気温や塗装方法、樹脂の種類など様々な要素を考慮した配合が必要となるのです。

塗装不良の原因はシンナーかも?

塗装不良が続く場合、希釈用シンナーの見直しが解決につながることがあります。

以下のような不良症状は、シンナーの乾燥速度や溶解性が最適ではないことが原因かもしれません:

ゆず肌

塗膜表面が柑橘類の皮のようにざらついた状態

ハジキ

塗料が基材表面で弾かれてしまう現象

ピンホール

塗膜に小さな穴が空く不良

ブツ不良

塗膜に異物が混入したような状態

色ムラ

塗装面の色が不均一になる現象

シンナー最適化で得られるメリットは

品質面のメリット:

- 塗装不良の大幅な削減

- 塗膜品質の安定化

- 仕上がりの美しさ向上

作業面のメリット:

- 作業性の向上

- 塗装効率のアップ

- 再塗装コストの削減

環境面のメリット:

- 臭気の低減

- 環境対応の推進

- 作業環境の改善

シンナー最適化サービスで品質向上を

- ホーム

- コーティングNEWS

- 塗装部門の強み -Coating Support-

- お悩み解決・お役立ちサービス

- NCCの塗料調色サービス

- NCCオリジナル商品

- イチ押し!商品

- SDGs・エコ対策品特集

- 知って得する!豆知識

- 導入・施工事例

- └米製プッシュコープ導入事例

- └IRコンベア炉 および BOX型乾燥炉導入事例

- └塗装時間が半分に!エア静電ハンドガン導入事例

- └有機溶剤業務で欠かせない局所排気装置導入事例

- └NCCオリジナル自動塗装機「NEO Easy Coater フラット」導入事例

- └ゴミ・異物の発生を極限まで抑えた塗装室導入事例

- └ダクト臭気対策工事事例

- └旭サナック製粉体塗装ブース・静電粉体ハンドガンユニット「EcoDual」導入事例

- └PCP社製熱分解式剥離炉導入事例

- └(特)洗浄用シンナー導入事例

- └「3in1マルチ・ドライフィルター®」導入事例

- └粉体塗料用レシプロ自動塗装機導入事例

- └NCCオリジナル「工業用 電気式焼付乾燥炉」導入事例

- └水洗塗装ブース導入事例

- └水洗塗装ブーススラッジ処理剤「SK-GO」導入事例

- └「成形品用高密度除電処理システム」デモ事例

- └デュアル電界方式粉体ハンドガン「EcoDual」導入事例

- └「希釈用シンナー」切り替え事例

- └高塗着効率「エアミックスガン」導入事例

- └量産向け「XY塗装機」導入事例

- └「粉体塗装コンベアーライン設備」導入事例

- └米国PCP社製「熱分解式剥離炉」導入事例

- └「水洗ブース粉体塗料スラッジ浮上剤」導入事例

- └「排熱循環乾燥炉(間接加熱式)」導入事例

- └「大型・小型塗装設備・粉体塗装設備」導入事例

- └「ホコリが入らないオリジナル塗装ライン」導入事例

- └塗装ブース排気ファンの「プロによる清掃サービス」実施事例

- └「塗装治具の剥離外注化」事例

- └「塗板作成用XZ塗装機」導入事例

- └「粉体静電ガンシステム」導入事例

- └乾燥炉バーナー「着火不良点検・メンテナンス」事例

- └プラから紙へ「梱包資材」切替事例

- └エアミックスガン塗装デモ事例

- └NCCオリジナル「XY塗装機」導入事例

- └IoT機能付き電気乾燥炉導入事例

- └「熱風循環式乾燥炉」導入事例

- └「温風低圧塗装機」導入事例

- └「流動浸漬式粉体塗装機」導入事例

- └「塗装ブース維持管理支援パッケージ」導入事例

- └「塗装ブース事故防止+スポットクーラーダクト」工事事例

- └「反転機構付きXY塗装装置」導入事例

- └「レシプロ塗装機」更新事例

- └「ブロアエアーシステム」デモ事例

- └遮熱シート「キープサーモウォール」導入事例

- └「KNK溶剤再生装置」導入事例

- お客様の声

- お問い合わせ

- メルマガ申し込み

- 会社情報

- プライバシーポリシー