クリーン化部門の強み

-Cleaning Support-

- ∨ ものづくりの現場で、このような課題はありませんか?

- ∨ なぜクリーン化が必要なのか?

- ∨ 「見える化」で行うクリーン技術サポート

- ∨ 生産環境の検証、分析を行う技術ラボ

- ∨ クリーン環境改善コンサルティング

不良原因となるゴミ・異物をなくし、

生産環境の「歩留り改善」を実現します

ものづくりの現場で、このような課題はありませんか?

- 歩留りを改善したいが具体的な方法がわからない

- 不良の発生原因がわからない

- 現場の清浄度を実測・分析したい

- 生産環境のクリーン化についてノウハウがない

- 専門的な課題を相談する場所がない

製造業において最大の無駄となる「不良」の発生。

この不良を削減する方法は、工程改善の中で非常に重要なテーマとなっています。

NCCは、不良の要因となるゴミ・異物を取り除くクリーン化技術の活用、技術提案によって、 作業現場の生産性の向上に向けた取り組みを支援します。

昭和33年創業の歴史、1年の新規案件500件という豊富な実績、長野県内5つの拠点を活かしたフットワーク。これらの裏付けによって、NCCは強力なサポート力を発揮します。

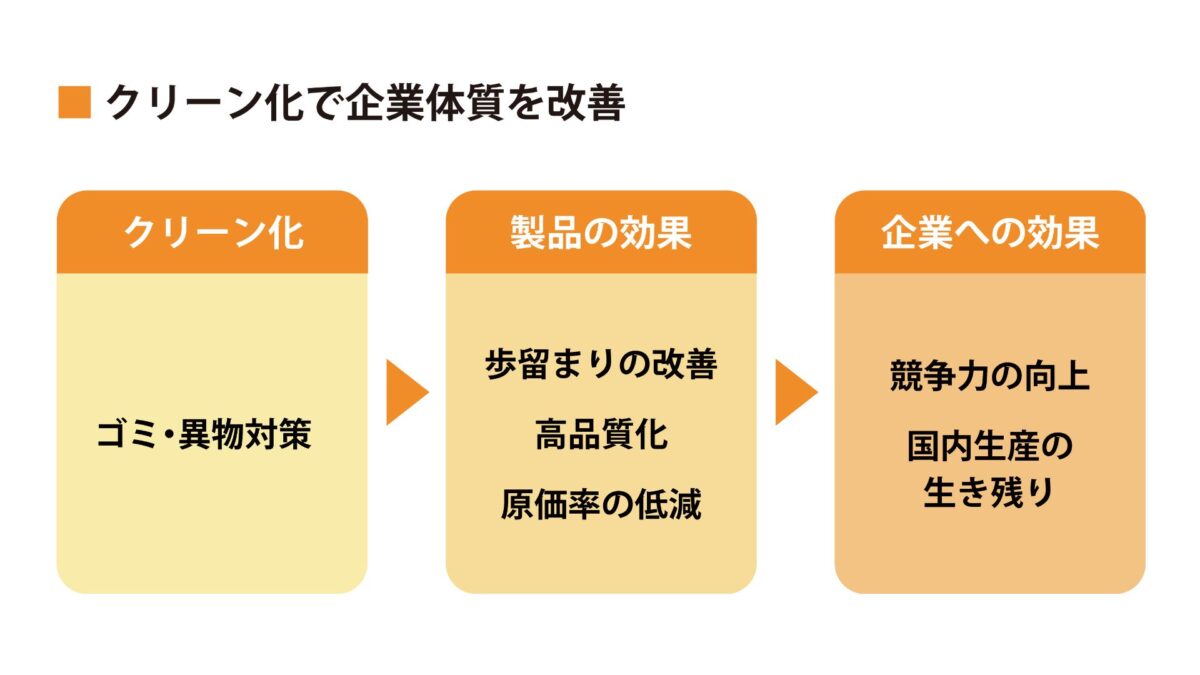

なぜクリーン化が必要なのか?

クリーン化による信頼性向上で

コスト競争に負けない力を育む

製造現場で最も一般的な不良の原因はゴミや異物です。

工場に侵入する微細なチリやほこり、作業中に発生する粉塵、毛髪などが、製品の品質を

損ねる元凶となります。

このような状況を改善するための重要なステップが「クリーン化」です。

クリーン化を進めることで、不良率の減少と歩留まりの向上が実現し、利益率も向上します。また、安定した気流制御は省エネルギーにも貢献します。クリーンな環境での製造は、塗装の品質を一定に保ち、信頼性を高める助けとなります。

近年は、多くの製造業が低コスト化のために海外への移転を余儀なくされていますが、クリーン化によって差別化された工程で、国内生産の地位を守ることも可能です。

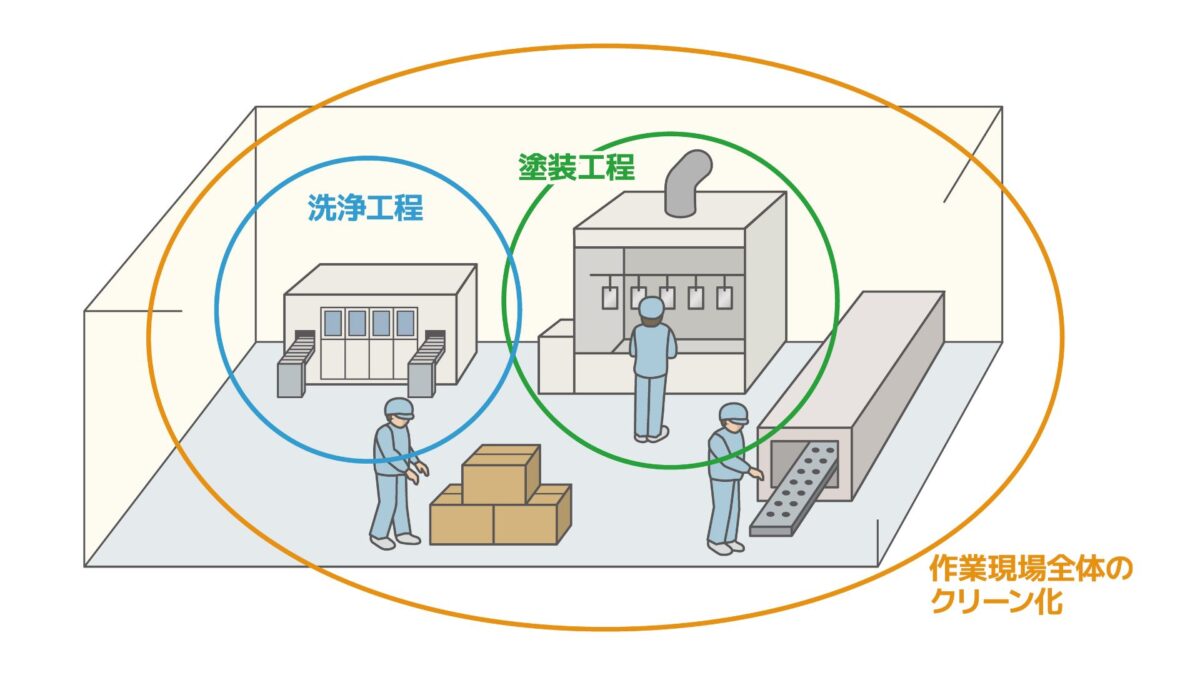

クリーン化とは、厳密なクリーンルームを必要とするわけではありません。クリーンルームは粒子の大きさと濃度によってクラス分けされますが、これに拘らず、室内の空気環境を管理することで歩留まりは確実に向上します。必要な箇所に限定して行う局所クリーン化も有効な手段です。

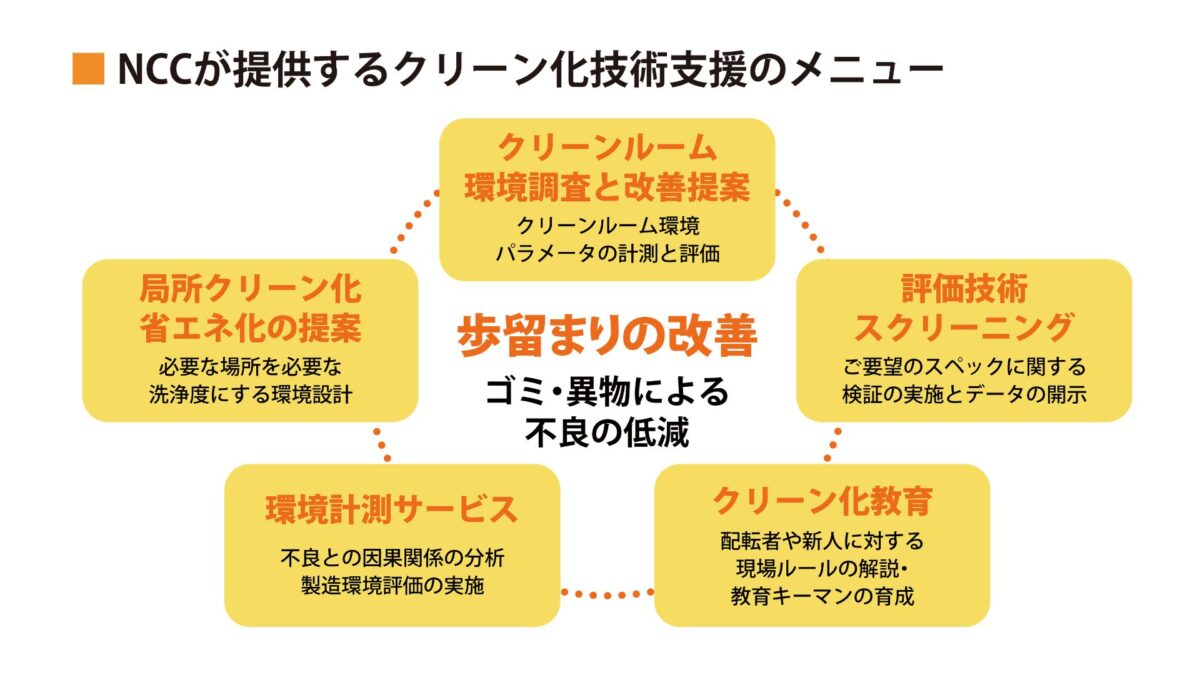

「見える化」で行うクリーン技術サポート

不良対策の第一歩「見える化」で

歩留り改善への道を示す

不良を減らしたいけれど、原因がわからなくて困っている現場の方は多いでしょう。

大手企業には専門スタッフがいる一方、中小企業ではクリーン化のプロが

不足していることも珍しくありません。

また、クリーン化の詳細や方法が不明瞭で、何をどれだけ実施すべきかも判断に悩むことでしょう。

クリーンルームを導入してもうまく機能しないというケースも少なくありません。

こうした課題に対し、NCCではクリーン化のサポートを行っています。

私たちの強みは、クリーンルームの設計から異物や静電気の対策まで、全体像を見渡せる専門家がいることです。現場を実際に訪れ、具体的な状況を把握し、実証・提案を行う「三現主義」を実践しています。実験と分析、データの「見える化」を徹底し、不良の原因と解決策を明確に示していきます。

私たちの支援メニューは、クリーンルームや作業現場の環境調査、設計提案、各種スペックの検証、維持管理のアドバイス、社員教育など幅広く提供しています。ハードウェアとソフトウェアの両面から技術を提供し、皆様の歩留まり向上の取り組みをサポート致します。

生産環境の検証、分析を行う技術ラボ

検証・分析を通した総合サポート。

機器の試用や実験、開発などにご活用ください。

評価実験と「見える化」の取り組みが、不良対策の第一歩です。

ぜひNCCのクリーン化技術ラボをご活用ください。

クリーン環境改善コンサルティング

製造不良の改善は

身近な対策から始まります。

製造過程におけるゴミ・異物不良は、材料、機械、環境、方法、作業者など多くの要因から生じます。中には身近な要素が原因となることもあり、作業着が微細なほこりを拡散させているなどの例も珍しくありません。

しかし、不良の大きな要因となる作業環境については、ゴミ・異物の存在や気流の流れなどが見えにくく、把握が難しいことが現実です。

製造不良の解決には、目に見えないゴミや気流を「見える化」し、原因を明らかにすることが重要です。

NCCでは、クリーンチェックライトを活用して発塵状況を確認し、室内外の圧力差や気流を計測、ゴミが拡散する原因を突き止めています。こうした「見える化」のデータを基に、「発生させない・持ち込まない・堆積させない・除去、排除する」という四原則に従い、室内環境や設備配置の設計から、日常的な清掃の徹底、運用ルールの策定、定期的なメンテナンスの実施など、管理体制の強化までトータルサポート致します。

- ホーム

- クリーン化NEWS

- クリーン化部門の強み-Cleaning Support-

- お悩み解決サービス

- ホコリが見えるライトシリーズ

- └ホコリが見える!クリーンチェックライトシリーズ

- └クリーンチェックライトで「ホコリが見える」秘訣

- └海外工場でクリーンチェックライトを活用しませんか?

- └クオンタム|持ち歩きに便利な小型クリーンチェックライト

- └トリトン|HIDライト同等性能の中型クリーンチェックライト

- └ZEUS|究極のクリーンチェックライト

- └エムギア|空間の浮遊塵に最適な大型クリーンチェックライト

- └LEDエイジス|フィルムの目視異物検査に最適なクリーンチェックライト

- └UVアーテルS|油分・繊維を光らせる検査用ブラックライト

- └簡単!Web見積について

- └クリーンチェックライトデモ機お申込みページ

- └UVアーテルS専用デモ機お申込みページ

- イチ押し!商品

- 知って得する!豆知識

- 導入事例

- お客様の声

- よくある質問

- お問い合わせ

- └クリーンチェックライトに関するお問い合わせ