局所クリーン化とは?

局所クリーン化とは、必要な場所や空間だけを

高い清浄度(クリーン環境)にすることです。

近年、製造品の小型化や電子制御部品の増加、意匠性・美観の向上などにより、求められる品質要求は厳しくなり、クリーン環境の構築を検討される企業様も増加しています。

ただ、”クリーン環境”というと「クリーンルーム」を真っ先に思い浮かべるのではないでしょうか。

しかし、クリーンルーム及びクリーン化機器の導入や、製造プロセスの変更など費用と手間がかかることは明白で、特に要求品質に対して環境がオーバースペックになるケースは避けたいものです。

そこでオススメなのが「局所クリーン化」です。

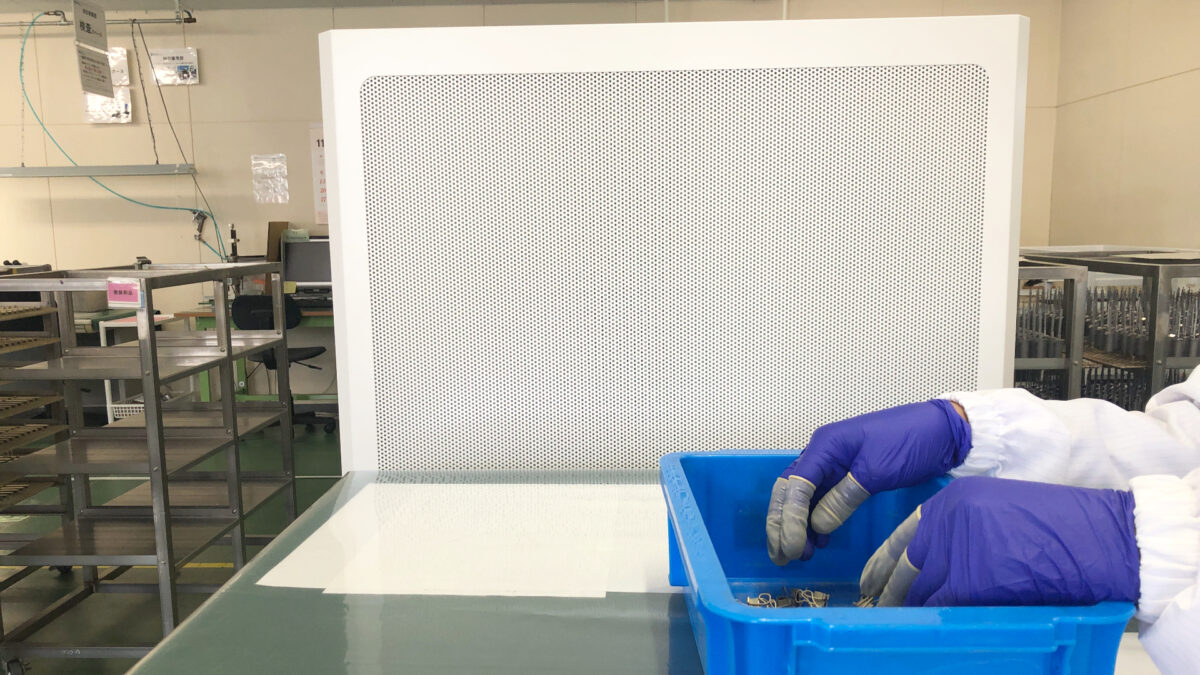

局所クリーン化とは、必要な場所や空間だけを周囲より高い清浄度(クリーン環境)にするクリーン化技術です。

局所クリーン化の手法

局所クリーン化には、いくつかの手法があります。

一つは、既にクリーンルーム内にある部分エリアを更にクリーン化し、より高度なクリーン環境を作る方法です。

もう一つは、一般環境の中で必要な箇所だけを簡易的にクリーン化する方法です。

特に、発塵が多い設備をクリーンルーム内に入れる場合、非一方向流(乱流式)のクリーンルームでは換気が間に合わず、異物不良が増える可能性があります。そうした場合は、なるべくオープンな環境を作り、上流から下流に向けて空気を吹き流す方法が有効です。

また、加工プロセスで発塵が多い場合は、加工エリアを隔離し、集塵設備を活用することが非常に重要です。シートやパネルを使って仕切り、気流を制御して周囲への拡散を防ぐ対策が必要です。クリーンブースやFFU(ファンフィルターユニット)を加工ラインに適切に設置し、気流の制御を行うことで効果的なクリーン化が実現します。

局所クリーン化の進め方

局所クリーン化を行う際には、以下の手順を踏んで製品目線でのアプローチを行います。

1. 加工点、保管場所、搬送経路の明確化

製品に関連する加工点、保管場所、及び搬送経路を明確に特定します。各エリアごとに作業者の導線も含めて考慮し、ゾーニングを行います。

2. 不良リスクの洗い出し

異物不良に繋がるエリアを特定します。これらのエリアを重点的に洗い出し、局所クリーン化の対象とします。

局所クリーン化は、クリーンルーム以上に管理が重要です。

製品の保管や作業エリア全体の気流管理、定期的な清掃など、クリーン化四原則に従った維持管理を行うことで、

ゴミや異物による不良のリスクを低減し続けることが可能になり、製品品質と生産効率の向上が実現されます。

関連商品・サービス

- ホーム

- クリーン化NEWS

- クリーン化部門の強み-Cleaning Support-

- お悩み解決サービス

- ホコリが見えるライトシリーズ

- └ホコリが見える!クリーンチェックライトシリーズ

- └クリーンチェックライトで「ホコリが見える」秘訣

- └海外工場でクリーンチェックライトを活用しませんか?

- └クオンタム|持ち歩きに便利な小型クリーンチェックライト

- └トリトン|HIDライト同等性能の中型クリーンチェックライト

- └ZEUS|究極のクリーンチェックライト

- └エムギア|空間の浮遊塵に最適な大型クリーンチェックライト

- └LEDエイジス|フィルムの目視異物検査に最適なクリーンチェックライト

- └UVアーテルW|広範囲の油分・繊維を可視化させる検査用ブラックライト

- └UVアーテルS|油分・繊維を光らせる検査用ブラックライト

- └簡単!Web見積について

- └クリーンチェックライトデモ機お申込みページ

- └UVアーテルW専用デモ機お申込みページ

- イチ押し!商品

- 知って得する!豆知識

- 導入事例

- お客様の声

- よくある質問

- お問い合わせ

- └クリーンチェックライトに関するお問い合わせ